在自動化產線高速運轉的當下,人工目檢已成為制約效率與質量的瓶頸:

質檢員在高強度作業下,漏檢率居高不下;

微小缺陷難以捕捉,客戶投訴與退貨風險持續攀升;

人工成本持續上漲,三班倒生產壓力倍增。

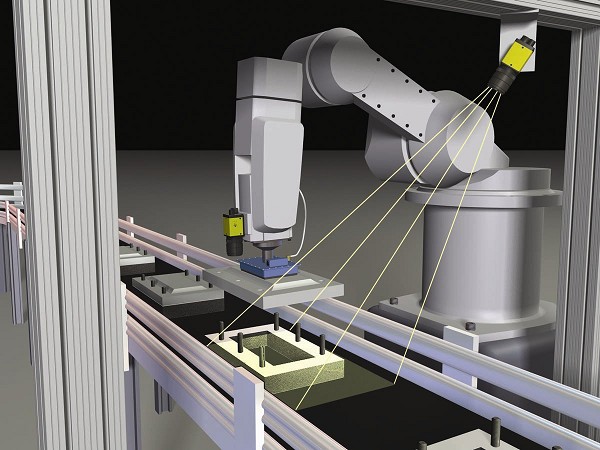

工業級2D視覺外觀檢測技術,正為中小制造企業提供穩定可靠、經濟高效的品質保障。

精準可靠:工業級視覺賦能品質升級

毫厘必究: 依托高分辨率工業相機與精密光學系統,輕松識別0.1mm級尺寸偏差、細微劃傷、異物附著等缺陷。

高速響應: 毫秒級處理能力,無縫匹配高速產線(最高可達2000件/分鐘),檢測效率遠超人工極限。

智能識別: 基于深度學習的先進算法,自適應區分產品正常紋理與真實缺陷,大幅降低誤判率。

穩定如一: 7×24小時持續工作,排除疲勞、情緒波動等人為因素,確保檢測標準始終如一。

真實案例:看得見的效率提升與成本優化

案例一:汽車零部件精密尺寸管控

痛點: 某精密五金件廠商,人工抽檢效率低,關鍵尺寸(如孔徑、間距)全檢難以實現,批次質量波動大。

方案: 集成高分辨率工業相機于產線關鍵工位,自動定位測量多個關鍵尺寸,實時判定并分揀。

成效: 實現100%全檢,尺寸不良流出率趨近于零,節省專職質檢人力3名,6個月內收回投入成本。

案例二:電子連接器外觀缺陷高效篩查

痛點: 電子連接器廠商面臨引腳變形、表面臟污、字符印刷不清等問題,人工檢測速度慢、易漏檢,客戶抱怨增多。

方案: 定制多角度環形光源系統,配合高速相機抓拍,AI算法精準識別多種外觀缺陷及字符OCR驗證。

成效: 檢測速度提升300%,漏檢率下降95%,客戶投訴顯著減少,年質量損失成本降低超50萬元。

案例三:食品包裝完整性自動化把關

痛點: 休閑食品包裝袋封口泄漏、印刷錯誤問題頻發,人工抽檢比例有限,存在食品安全與品牌聲譽風險。

方案: 在產線末端部署視覺系統,快速掃描檢測包裝袋封口完整性、生產日期噴碼清晰度、標簽位置及印刷內容。

成效: 實現100%包裝質量在線把關,杜絕漏氣等嚴重缺陷品流出,顯著降低客訴與召回風險。

為何現在正是引入2D視覺檢測的最佳時機?

技術成熟: 核心硬件(相機、鏡頭、光源)性能穩定可靠,成本持續優化;算法庫日益豐富,開發部署效率大幅提升。

方案靈活: 支持模塊化部署,可根據檢測需求(精度、速度、缺陷類型)靈活選型與擴展,初始投入可控。

快速回報: 在提升品質、減少浪費、降低人工成本方面效果顯著,投資回報周期通常在6-18個月。

本地化服務保障: 青島本地技術團隊,提供從需求分析、方案設計、現場部署到持續維護的一站式服務,響應迅速,確保系統穩定運行。

技術成熟度曲線已至,投入成本持續優化,2D視覺檢測正從大型企業專屬走向普惠性工業工具。

青島本地技術團隊,深諳工業自動化現場需求。我們提供免費產線檢測需求評估與方案可行性分析,助您精準邁出自動化品質升級第一步。

立即預約評估 → 讓您的產線擁有工業級“火眼金睛”,開啟質量、效率、成本全面優化的新篇章。